ریخته گری فلزات

راهنمای کامل فولاد ضد زنگ

نمرات فولاد ضد زنگ، ترکیب، ساختار مولکولی، تولید و خواص

فولاد ضد زنگ نام رایج گروه بزرگی از آلیاژهای آهنی است که در برابر زنگ زدگی مقاوم هستند. برخلاف سایر آلیاژهای آهن، فولاد ضد زنگ دارای یک لایه غیرفعال پایدار است که از آن در برابر هوا و رطوبت محافظت می کند. این مقاومت در برابر زنگ زدگی آن را برای بسیاری از کاربردها از جمله در فضای باز، آبی، خدمات غذایی و استفاده در دمای بالا انتخاب خوبی می کند.

فولاد ضد زنگ چگونه ساخته می شود؟

فولاد ضد زنگ را می توان ریخته گری یا فرفورژه کرد. تفاوت اصلی در نحوه تبدیل آن به محصول نهایی است. فولاد ضد زنگ ریخته گری با ریختن فلز مایع در یک ظرف قالب گیری با شکل خاص ساخته می شود. فولاد ضد زنگ فرفورژه از یک کارخانه فولاد شروع می شود، جایی که کاستورهای مداوم ضد زنگ را به شمش، شکوفه، بیلت یا تخته تبدیل می کنند. سپس این مواد خام تولیدی باید با کار بیشتر شکل بگیرند. آنها با استفاده از تکنیک های نورد یا چکش دوباره گرم می شوند و دوباره کار می شوند.

محصولات فولادی ضد زنگ فرفورژه نسبت به محصولات فولادی ضد زنگ ریخته گری رایج تر هستند.

اشیاء فولادی ضد زنگ ریخته گری معمولاً یا در ریخته گری یا با نظارت ریخته گری ساخته و تکمیل می شوند. اگر آنها جزء کوچکی از یک محصول بزرگتر باشند، ریخته گری ممکن است برای مونتاژ به کارخانه های دیگر برود. فولاد ضد زنگ فرفورژه از یک کارخانه فولاد شروع می شود اما در کارخانه دیگری به محصول نهایی تبدیل می شود.

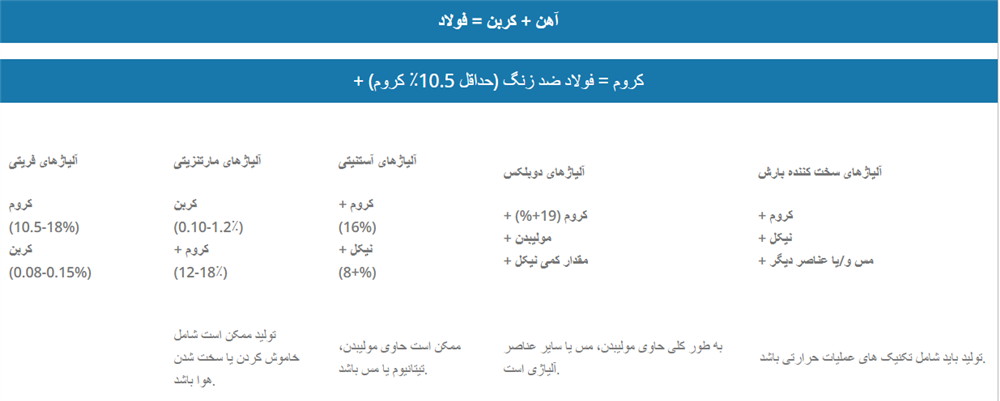

مانند تمام فولادها، فولاد ضد زنگ با مخلوطی از آهن و کربن شروع می شود. چیزی که این خانواده از آلیاژها را متمایز می کند این است که ضد زنگ دارای حداقل 10.5٪ کروم است. این عنصر به فولاد ضد زنگ مقاومت مشخص خود را در برابر اکسیداسیون می دهد. هنگامی که فولاد ضد زنگ در معرض اتمسفر قرار می گیرد، کروم با اکسیژن ترکیب می شود تا یک لایه نازک و پایدار غیرفعال سازی اکسید کروم (III) (Cr 2 O 3 ) را تشکیل دهد. لایه غیرفعال از فولاد داخلی در برابر اکسید شدن محافظت می کند و در صورت خراشیدگی به سرعت اصلاح می شود.

این لایه غیرفعال با آبکاری متفاوت است. برخی از فلزات برای محافظت از سطح با روی، کروم یا نیکل اندود می شوند. در این موارد، هنگامی که یک خراش به آبکاری نفوذ می کند، مزایای پوشش از بین می رود. کروم داخل فولاد ضد زنگ بیشتر از این سطح محافظت می کند. هر زمان که در معرض هوا قرار می گیرد فیلم منفعل خود را ایجاد می کند. بنابراین، حتی اگر ضد زنگ عمیقاً خراشیده شود، لایه غیرفعال سازی خود ترمیم می شود.

انواع فولاد ضد زنگ

چندین "خانواده" از فولاد ضد زنگ وجود دارد . هر یک از این خانواده ها نسبت های متفاوتی از آهن، کروم و کربن دارند. برخی از آنها دارای عناصر دیگری مانند نیکل، مولیبدن، منگنز یا مس هستند. خواص این فولادها بر اساس محتوا متفاوت است و این باعث می شود که این فولادها به گروهی از آلیاژهای همه کاره تبدیل شوند.

نمرات فولاد ضد زنگ

نمرات اشاره ای به خانواده فولاد ضد زنگ خاص می دهد. رایج ترین نمرات عبارتند از:

ضد زنگ فریتی: 430، 444، 409

ضد زنگ آستنیتی: 304، 302، 303، 310، 316، 317، 321، 347

ضد زنگ مارتنزیتی: 420، 431، 440، 416

ضد زنگ دوبلکس: 2304، 2205

گاهی اوقات، مهندسان بین آلیاژهای یک خانواده انتخاب می کنند، مانند دو گرید تجاری محبوب فولاد زنگ نزن آستنیتی، 304 در مقابل 316 . با این حال، همیشه اینطور نیست. سیستم های اگزوز خودرو اغلب بین 304 و 409 را انتخاب می کنند . کوره های باربیکیو ممکن است از 304 یا 430 ساخته شده باشند.

آیا فولاد ضد زنگ مغناطیسی است؟

تعیین اینکه آیا یک فلز از جنس فولاد ضد زنگ است یا نه از طریق آزمایش آهنربای ساده قطعی نیست. خواص مغناطیسی فولاد ضد زنگ بر اساس درجه و ترکیب خاص متفاوت است. در حالی که گریدهای فولاد زنگ نزن آستنیتی (مانند موارد موجود در سری 3xx) به دلیل ریزساختار منحصر به فرد خود غیر مغناطیسی هستند، گریدهای ضد زنگ مارتنزیتی، فریتی مانند 430 و فولادهای دوبلکس که ترکیبی از خواص آستنیتی و فریتی هستند، تمایل دارند خواص مغناطیسی متفاوتی از خود نشان دهند. درجه.

خواص مکانیکی فولاد ضد زنگ

فولاد ضد زنگ معمولاً به این دلیل انتخاب می شود که در برابر خوردگی مقاوم است - اما به دلیل فولاد بودن نیز انتخاب می شود. ویژگی هایی مانند استحکام، تسلیم، چقرمگی، سختی، پاسخ به سخت شدن کار، جوش پذیری و تحمل حرارت، فولاد را به فلزی فوق العاده مفید در مهندسی، ساخت و ساز و ساخت تبدیل می کند، به ویژه با توجه به هزینه آن. یک مهندس قبل از تصمیم گیری در مورد درجه، بار کاری و شرایط جوی فولاد ضد زنگ را در نظر می گیرد.

خواص کششی

خواص کششی فلزات با کشیدن اندازه گیری می شود. یک میله کششی نماینده تحت نیروی کششی قرار می گیرد که به عنوان بار کششی نیز شناخته می شود. در صورت شکست، مقاومت کششی، استحکام تسلیم، ازدیاد طول و کاهش سطح اندازه گیری می شود.

سختی

سختی توانایی فولاد برای مقاومت در برابر فرورفتگی و سایش است. دو تست سختی رایج برینل و راکول هستند . در آزمایش برینل، یک توپ کوچک فولادی سخت شده با فشار استاندارد وارد فولاد می شود و قطر قالب حاصل اندازه گیری می شود. تست راکول عمق فرورفتگی را اندازه گیری می کند. سختی را می توان در برخی از فلزات با کار سرد افزایش داد که به عنوان سخت کاری نیز شناخته می شود. در برخی از فلزات، سختی را می توان از طریق عملیات حرارتی افزایش داد.

چقرمگی ظرفیت فولاد برای تسلیم پلاستیک تحت تنش بسیار موضعی است. فولاد سخت در برابر ترک خوردگی مقاوم است و چقرمگی را به کیفیت بسیار مطلوبی تبدیل می کند که در کاربردهای مهندسی مورد استفاده قرار می گیرد. سطح چقرمگی با استفاده از آزمون دینامیکی تعیین می شود. یک میله نمونه بریده شده است تا تنش را محلی کند، سپس با یک آونگ در حال چرخش برخورد می کند. انرژی جذب شده در شکستن میله نمونه با مقدار انرژی از دست رفته آونگ اندازه گیری می شود. فلزات سخت انرژی بیشتری جذب می کنند، در حالی که فلزات شکننده کمتر جذب می کنند.

فریتیک

فولادهای ضد زنگ فریتی حاوی آهن، کربن و 10.5 تا 18 درصد کروم هستند. آنها ممکن است حاوی عناصر آلیاژی دیگری مانند مولیبدن یا آلومینیوم باشند ، اما معمولاً در مقادیر بسیار کم. آنها ساختار کریستالی مکعبی مرکزی (BCC) دارند - مانند آهن خالص در دمای محیط.

فولادهای زنگ نزن فریتی به دلیل ساختار کریستالی، مغناطیسی هستند. محتوای کربن نسبتا کم آنها استحکام پایینی را ایجاد می کند. از دیگر نقاط ضعف نوع فریتی می توان به جوش پذیری ضعیف و کاهش مقاومت در برابر خوردگی اشاره کرد. با این حال، آنها برای کاربردهای مهندسی به دلیل چقرمگی برترشان مطلوب هستند. فولادهای ضد زنگ فریتی اغلب برای لوله های اگزوز وسایل نقلیه، خطوط سوخت و تزئینات معماری استفاده می شوند

فولادهای ضد زنگ فریتی به دلیل چقرمگی برتر برای کاربردهای مهندسی مطلوب هستند. همچنین معمولاً برای لولههای اگزوز وسایل نقلیه، خطوط سوخت و تزئینات معماری استفاده میشوند.

آستنیتی

فولادهای زنگ نزن آستنیتی دارای ساختار کریستالی مکعبی (FCC) هستند و از آهن، کربن، کروم و حداقل 8 درصد نیکل تشکیل شدهاند. به دلیل محتوای کروم و نیکل بالا، مقاومت بالایی در برابر خوردگی دارند و مغناطیسی نیستند. مانند فولادهای زنگ نزن فریتی، فولادهای زنگ نزن آستنیتی را نمی توان با عملیات حرارتی سخت کرد. با این حال، آنها را می توان با کار سرد سخت کرد. میزان بالای نیکل در فولادهای زنگ نزن آستنیتی باعث می شود که در کاربردهای با دمای پایین به خوبی عمل کنند.

دو فولاد ضد زنگ متداول - 304 و 316 - هر دو درجه آستنیتی هستند. محرک اصلی محبوبیت فولادهای زنگ نزن آستنیتی، سهولت شکلدهی و جوشکاری آنها است که آنها را برای تولید با راندمان بالا ایدهآل میکند. گروههای فرعی زیادی از فولادهای زنگ نزن آستنیتی با تغییرات زیادی در محتوای کربن وجود دارد. خواص بیشتر با افزودن عناصر آلیاژی مانند مولیبدن، تیتانیوم و مس تنظیم می شود. فولادهای زنگ نزن آستنیتی اغلب برای تولید سینک آشپزخانه، قاب پنجره، تجهیزات پردازش مواد غذایی و مخازن شیمیایی استفاده می شود. آنها همچنین معمولاً برای اثاثیه سایت در فضای باز مانند نیمکت ها، ستون های فولادی ضد زنگ و قفسه های دوچرخه استفاده می شوند

فولادهای زنگ نزن آستنیتی به دلیل ساخت و جوش آسان محبوب هستند. آنها را می توان در لوازم آشپزخانه، مخازن مواد شیمیایی و اثاثیه فضای باز مانند بولاردهای فولادی ضد زنگ یافت

فولادهای زنگ نزن مارتنزیتی دارای ساختار چهارضلعی (BCT) بدنه محور هستند. آنها حاوی 12-18٪ کروم هستند و محتوای کربن بالاتری (0.1-1.2٪) نسبت به فولادهای زنگ نزن آستنیتی یا فریتی دارند. مانند ساختار BCC فریتی، BCT نیز مغناطیسی است. فولادهای ضد زنگ مارتنزیتی در شرایطی که استحکام فولاد مهمتر از جوش پذیری یا مقاومت در برابر خوردگی آن است بسیار مفید هستند. وجه تمایز اصلی این است که فولاد ضد زنگ مارتنزیتی به دلیل محتوای کربن بالا می تواند با عملیات حرارتی سخت شود. این باعث می شود آنها برای تعدادی از کاربردها از جمله قطعات هوافضا، کارد و چنگال و تیغه ها مفید باشند

فولادهای زنگ نزن مارتنزیتی برای کاربردهایی که استحکام مهمتر از جوشکاری است، بهترین هستند. آنها به دلیل عملیات حرارتی بسیار قوی هستند و برای قطعات هوافضا، کارد و چنگال و تیغه استفاده می شوند.

دوبلکس

فولادهای ضد زنگ دوبلکس جدیدترین نوع فولاد ضد زنگ هستند. آنها حاوی کروم (19-32٪) و مولیبدن (تا 5٪) نسبت به فولادهای زنگ نزن آستنیتی هستند، اما به طور قابل توجهی نیکل کمتری دارند. فولادهای ضد زنگ دوبلکس گاهی اوقات به عنوان آستنیتی-فریتی شناخته می شوند زیرا دارای ساختار کریستالی فریتی و آستنیتی هستند. ترکیب تقریباً نیمه و نیمه فازهای آستنیتی و فریتی در فولادهای ضد زنگ دوبلکس مزایای منحصر به فردی به آن می دهد. آنها نسبت به گریدهای آستنیتی در برابر ترک خوردگی تنشی مقاومتر، از گریدهای فریتی سختتر و تقریباً دو برابر قویتر از شکل خالص هر کدام هستند. مزیت کلیدی فولادهای زنگ نزن دوبلکس مقاومت در برابر خوردگی برابر یا بیشتر از درجه آستنیتی در مورد قرار گرفتن در معرض کلرید است.

فولادهای ضد زنگ دوبلکس نیز بسیار مقرون به صرفه هستند. استحکام و مقاومت در برابر خوردگی فولاد ضد زنگ دوبلکس با محتوای آلیاژ کمتری نسبت به درجه های آستنیتی معادل به دست می آید. فولادهای ضد زنگ دوبلکس به طور منظم برای تولید قطعات برای کاربردهای در معرض کلرید در صنعت نمکزدایی و پتروشیمی استفاده میشوند. آنها همچنین در صنایع ساختمانی و ساختمانی برای پل ها، مخازن تحت فشار و میلگردها استفاده می شوند.

فولادهای ضد زنگ دوبلکس برای تولید قطعات برای محیط های در معرض کلرید استفاده می شود. به طور گسترده در صنعت نمک زدایی و پتروشیمی برای کاربردهایی مانند مخازن تحت فشار که گاز طبیعی را ذخیره می کنند استفاده می شود.

سخت شدن بارش

فولادهای زنگ نزن سخت شدن بارندگی می توانند طیف وسیعی از ساختارهای کریستالی داشته باشند، با این حال، همه آنها حاوی کروم و نیکل هستند. ویژگی های مشترک آنها مقاومت در برابر خوردگی، سهولت ساخت و استحکام کششی بسیار بالا با عملیات حرارتی در دمای پایین است.

آلیاژهای سختکننده رسوب آستنیتی عمدتاً با سوپرآلیاژهای با استحکام بالاتر جایگزین شدهاند. با این حال، فولادهای زنگ نزن سختکننده بارش نیمه آستنیتی همچنان در کاربردهای هوافضا مورد استفاده قرار میگیرند و حتی در اشکال جدید نیز اعمال میشوند. فولادهای زنگ نزن سختکننده رسوب مارتنزیتی قویتر از گریدهای مارتنزیتی معمولی هستند و اغلب برای تولید میلهها، میلهها و سیمها استفاده میشوند.

فولادهای زنگ نزن سختکننده بارندگی قویتر از گریدهای مارتنزیتی معمولی هستند و اغلب برای تولید میلهها، میلهها و سیمها استفاده میشوند.

نگاه فنی: ریزساختار مولکولی فولاد ضد زنگ

هنگامی که فلزات از حالت مذاب منجمد می شوند، متبلور می شوند و دانه ها را تشکیل می دهند. این ساختار کریستالی بسیاری از خواص مکانیکی فلز را تعیین می کند. عوامل زیادی بر این ریزساختار تأثیر می گذارند .

انواع اتم ها در یک آلیاژ به دلیل مولکول های تشکیل شده توسط آن انواع اتمی، ساختار را تغییر می دهند. درصد هر ماده نیز تعیین می کند که اتم ها چه ترتیبی می دهند.

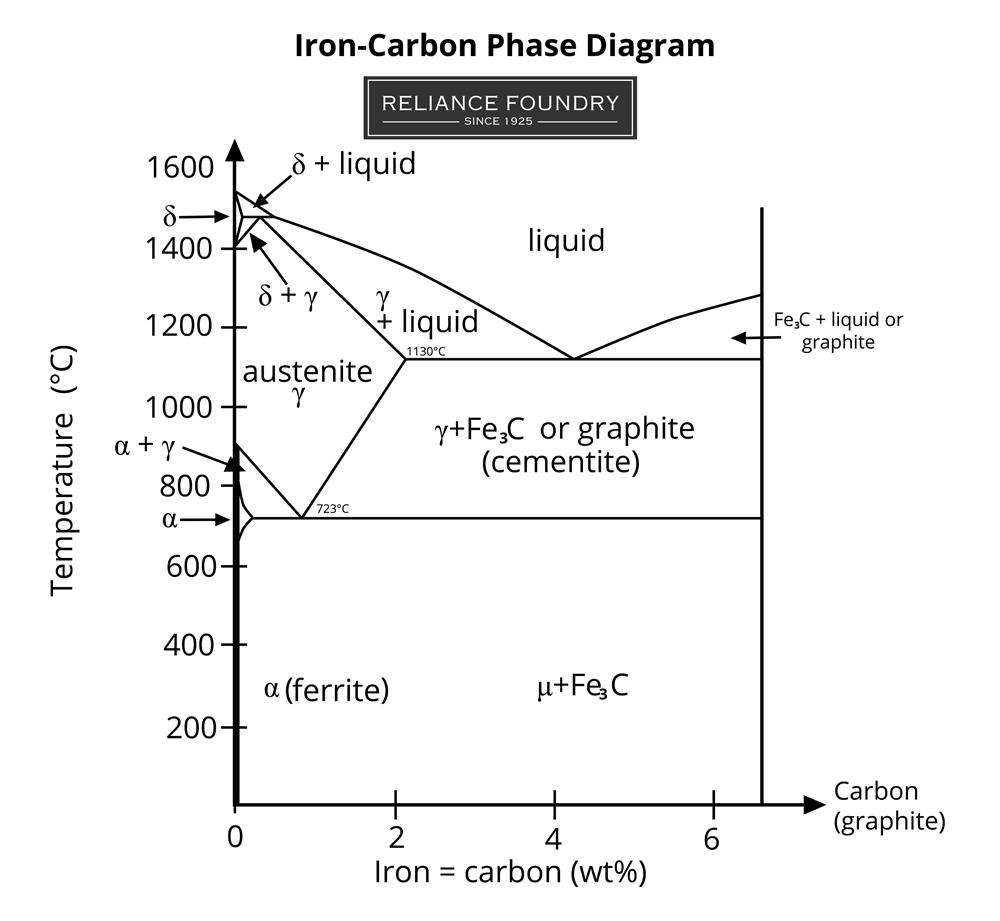

دما تأثیر عمیقی بر شکل شبکه کریستالی فلز دارد. ساختارهای مختلف در دماهای خاص شروع به شکل گیری می کنند. آلیاژها جداول فازی دارند که نشان می دهد چه نوع دانه هایی در دماهای مختلف و با درصدهای مختلف عناصر مهم رایج هستند.

نمودار فاز آهن-کربن ما نحوه تأثیر دما و کربن بر تشکیل دانه ها در فولاد را نشان می دهد. این سه مرحله از تشکیل آهن را نشان می دهد:

فریت یا آهن آلفا (α) دانه استانداردی است که در دمای کمتر از 912 درجه سانتیگراد تشکیل می شود.

آستنیت، یا آهن گاما، (γ)، دارای کریستالهای دانهای متراکمتر است و بین ۹۱۲ تا ۱۳۹۴ درجه سانتیگراد ظاهر میشود.

آهن دلتا (δ) در گرمای بالاتر از 1395 درجه سانتیگراد، قبل از اینکه آهن در دمای 1538 درجه سانتیگراد به مایع تبدیل شود، تشکیل می شود. فاز آهن دلتا بیشتر شبیه آهن α یا فریت است.

افزودن کربن بر نحوه متبلور شدن، تثبیت و برهم کنش دانه های اساسی فولاد با یکدیگر تأثیر می گذارد. دما بر نحوه جذب کربن تأثیر می گذارد. فاز آستنیت با حرارت بالا از کربن اشباع شده و مولکولهای متراکم فلزی دارد. در دماهای دیگر، تمام کربن جذب نمی شود. ساختارهای مولکولی دیگری ایجاد می کند. برای مثال، معمول است که آلیاژ آهن-کربن حاوی مولکول های سمنتیت Fe 3 C باشد. سمنتیت در شکل خالص به عنوان سرامیک طبقه بندی می شود: سخت و شکننده است و این ویژگی ها را به فلز نهایی می دهد. گرافیت همچنین می تواند در سطح مولکولی تشکیل شود. شکل این گرافیت می تواند بر نحوه رفتار فلز در هنگام ضربه تاثیر بگذارد. گرههای گرافیتی گرد میتوانند در هنگام ضربه از کنار یکدیگر بلغزند، تغییر شکل میدهند اما نمیشکنند. در مقایسه، یک فلز با مقدار زیادی گرافیت پوسته پوسته می تواند در امتداد مرزهای پوسته پوسته در هنگام ضربه برش بخورد. سرعت خنک شدن یک فلز و اینکه آیا آن را حرارت داده یا کار می کند نیز بر اندازه و شکل دانه تأثیر می گذارد.

فولادهای آستنیتی آنهایی هستند که دارای شبکه آستنیتی با آهن γ هستند. در نمودار فاز آهن-کربن، این شبکه معمولاً در دماهای بالا یافت می شود. با این حال، افزودن نیکل و/یا منگنز به آستنیت اجازه می دهد تا زمانی که فولاد سرد می شود باقی بماند. ریزساختار آستنیت به عنوان "مکعب چهره محور" شناخته می شود. مولکول های مکعبی در مرکز صورت، خواص خاصی به فلز می دهند.

ریزساختارهای مکعبی بدن محور در مقابل چهره محور

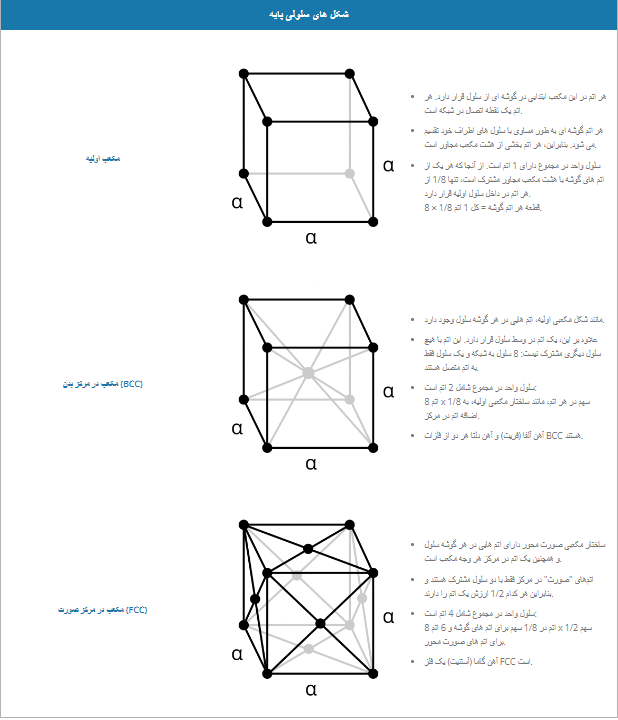

فلز کریستالی است که از یک شبکه مولکولی ساخته شده است. هر سلول یک شبکه از اتم تشکیل شده است. تعداد اتم ها در هر سلول شبکه و نحوه اتصال آنها با یکدیگر، نحوه رفتار این شبکه تحت فشار را تغییر می دهد. شبکه های اصلی اولیه، بدن محور و صورت محور هستند.

فولاد، بدون نیکل یا منگنز، ساختار مکعبی (FCC) ثابتی بین 1674 تا 2541 درجه فارنهایت به دست می آورد. در این دماها، کربن موجود در فولاد در هر سلول نفوذ می کند.

با این حال، این فولاد که به صورت منظم (خنک نشده) خنک می شود، تبدیل به فریتی و مکعب محور بدن (BCC) می شود. ساختار FCC را حفظ نخواهد کرد.

شبکه های BCC نسبت به سازه های FCC با متراکم تر نسبت به برخی از انواع کرنش های مکانیکی آسیب پذیرتر هستند. آنها در هر سلولی که شبکه را کنار هم نگه می دارند تعداد اتم های یکسانی ندارند. حفظ ساختار FCC حتی در دمای اتاق به حفظ استحکام اضافی آن کمک می کند. این معمولاً با افزودن عناصر اضافی به آلیاژ انجام می شود.

ریزساختارهای فولادهای فریتی، آستنیتی، مارتنزیتی و دوبلکس

فولاد فریتی یک فولاد BCC رایج است. در دماهای برودتی شکننده می شود، در دماهای بالا به سرعت قدرت خود را از دست می دهد و مغناطیسی است. این ویژگی ها به دلیل شکل مکعبی بدن محور (BCC) است.

در داخل هر سلول BCC که به طور "سست" بسته شده است، همه الکترون ها قادر به یافتن و جفت شدن الکترون های اسپین مخالف نیستند. این الکترون های غیر متصل هستند که مغناطیس فولاد فریتی را ایجاد می کنند. تنها با دو اتم که به هر سلول استحکام می بخشد، فولاد فریتی نیز راحت تر شکسته می شود، به خصوص در محیط های گرم یا سرد.

فولاد آستنیتی به دلیل افزودن نیکل در آلیاژ در دمای اتاق FCC است. فولاد آستنیتی انعطاف پذیرتر از FCC است، حتی در دماهای برودتی. قدرت حرارتی بیشتری دارد. همچنین مغناطیسی نیست. این ویژگی ها به دلیل شکل چهره محور (FCC) آن است.

همه شبکهها دارای «سیستمهای لغزش» یا خطوط برشی هستند که در آنها شبکه میتواند در هنگام ضربه زدن بدون اینکه سلولها از هم جدا شوند، بلغزد. شبکه های مکعبی دارای تقارن زیادی هستند و بنابراین سطوح لغزش بیشتری دارند. شاید برخلاف شهود، کریستال FCC با متراکم تر، خطوط برشی بیشتری نسبت به کریستال های BCC با بسته بندی شل دارد. کریستال های متراکم به راحتی از کنار یکدیگر می لغزند. هر سلول وزن و قدرت اتمی بیشتری دارد و راحت تر در کنار هم قرار می گیرد.

تغییر شکل پلاستیک در سطح میکرو از شکل پذیری مواد در سطح ماکرو پشتیبانی می کند. به همین دلیل است که طیف وسیع تری از انعطاف پذیری در ساختارهای مکعبی رو به مرکز وجود دارد. سازههای فریتی بهویژه در محیطهای چالشبرانگیز به احتمال زیاد در اثر ضربه شکسته میشوند یا در هنگام کشیده شدن شکسته میشوند.

فولادهای زنگ نزن آستنیتی تنها انواع ضد زنگی هستند که در کاربردهای برودتی شکننده نمی شوند و به راحتی شکسته می شوند. فولاد آستنیتی بیشتر چقرمگی و کشیدگی خود را حتی زیر 292- درجه فارنهایت حفظ می کند. شکنندگی در دمای پایین مشخصه فولادهای فریتی و دوبلکس است. پس از یک درجه حرارت انتقال، احتمالاً تحت استرس متلاشی می شوند.

فولادهای مارتنزیتی نوع دیگری از فولاد با دانه بندی بسیار متفاوت در سطح هستند. این فولادها ریزساختار مکعبی ساده ای ندارند. مارتنزیت با کوئنچ تشکیل می شود: خنک شدن سریع سطح. شوک محیطی باعث می شود که شبکه در هنگام یخ زدن بالا بیاید. ریزساختارهای مارتنزیتی تحت فشار، به شکل چهار ضلعی در مرکز بدن هستند و به طور یکنواخت در یک راستا قرار نمی گیرند. این اجازه می دهد تا سطوح مارتنزیتی سخت تر شوند، اما حتی در دمای اتاق نیز شکننده تر هستند.

فولادهای دوبلکس افزودنی نسبتاً جدیدی به انواع فولادهای زنگ نزن هستند. این فولادها دارای ترکیبی از ریزساختارها هستند. لایه های بهم پیوسته فریت و آستنیت خواص ماده نهایی هر دو را می دهند. درصد کمتر نیکل و/یا منگنز مورد نیاز برای زنگ نزن دوبلکس هزینه را در مقایسه با ضد زنگ آستنیتی کاهش می دهد.

مراقبت و نگهداری از فولاد ضد زنگ

اگرچه فولاد ضد زنگ در برابر زنگ زدگی مقاوم است ، اما غیر قابل نفوذ نیست. مقاومت در برابر خوردگی آن بر اساس لایه غیرفعال آن است که می تواند از نظر شیمیایی مختل شود. نمک ها، اسیدها، خراش هایی که رطوبت را در خود نگه می دارند و رسوبات آهن می توانند باعث آسیب پذیر شدن فولاد ضد زنگ در برابر زنگ زدگی شوند.

هنگام نصب ضد زنگ باید دقت شود: ابزارهای فولادی می توانند با باقی گذاشتن رسوبات آهنی که سطح را آسیب پذیر می کنند، شیمی سطح فولاد را تغییر دهند. هر مکانی که با فولاد در تماس است باید تمیز شود. از خراش های عمیقی که می توانند رطوبت را در خود نگه دارند باید اجتناب کرد.

تعمیر و نگهداری سطوح ضد زنگ دشوار نیست، اما اگر فولاد در معرض ضربه، خراش، نمک، آهن یا سایر مواد شیمیایی قرار دارد، باید به طور منظم انجام شود. مبلمان فضای باز باید دو بار در سال مراقبت شود.

روش تمیز کردن فولاد ضد زنگ به نوع موضوع در دست بستگی دارد. استراتژی های مختلفی برای انواع مختلف علائم ضروری است. پست تمیز کردن عمیق ما مراحل تغییر رنگ، زنگ زدگی، گریس، اثر انگشت، سیمان یا سنگ آهک را شرح می دهد. مقابله سریع با خوردگی خوب است. WD-40 یا روانکنندههای دیگری که زود تشخیص داده میشوند، تنها چیزی است که برای از بین بردن زنگ زدگی لازم است.

با نگهداری و مراقبت مناسب، ویژگیهای فولاد ضد زنگ که آن را بسیار جذاب میکند - چقرمگی فولاد با مقاومت در برابر خوردگی و درخشش کروم - میتواند برای سالها یک دارایی بدون استرس باشد.